Powszechnie przyjęte optyczno-elektroniczne metody pomiarowe [1], dla uproszczenia obliczeń, przyrównują do kuli każde zmierzone ziarno o dowolnym kształcie. Taki sposób jednoznacznie określa charakterystykę uziarnienia typowych dla danego materiału ziaren.

W przypadku porównania takich wyników do wyników w sit mechanicznych, można wnioskować o kształcie ziaren, ponieważ pomiar cząstek kulistych powinien dać podobne wyniki dla obydwu metod, zaś im większe są różnice w pomiarach, tym bardziej wydłużone lub spłaszczone

są cząstki.

Dla kontroli kulistości cząstki opracowano metodę, która pozwala jednocześnie zmierzyć cząstki w dwóch prostopadłych do siebie kierunkach. Taka metoda [2] wymaga znacznych częstotliwości pomiarowych, to znaczy szybkich przetworników analogowo-cyfrowych (A/C)

o dużej rozdzielczości.

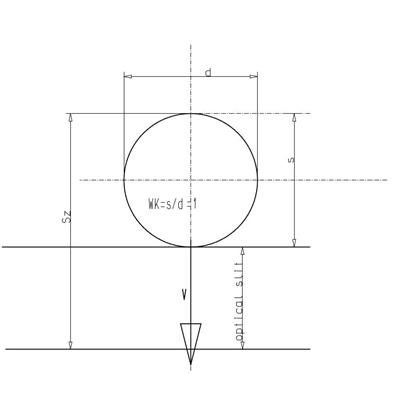

Fig. 1. Sposób pomiaru szerokości cząstek

Mierząc optycznie średnicę d przedstawioną na rys. 1 i zliczając ilość pomiarów wywołanych przez cząstkę poruszającą się przez szczelinę optyczną, można obliczyć takie s, które po kalibracji będzie się równało d dla cząstek kulistych.

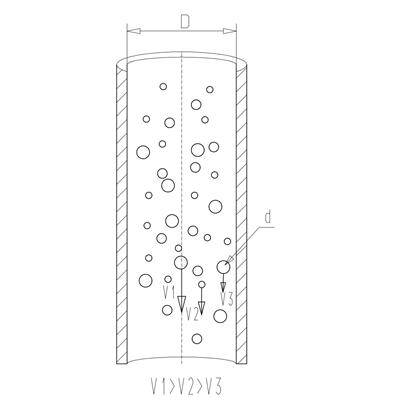

Powyższe rozważania nie rozwiązują całkowicie problemu. Cząstki mogą być lżejsze lub cięższe i to ma duży wpływ na czas pomiaru. Rozważmy opadanie sedymentacyjne cząstki d w rurze o średnicy D, jak na rys. 2. Według Orzechowskiego [3] prędkość takiego opadania jest inna niż w wolnej przestrzeni, dlatego, że prędkość sedymentacyjna cząstek przy ściance rurki jest inna niż na osi ruchu.

Fig. 2. Zmiany prędkości cząstki w rurce zasysającej

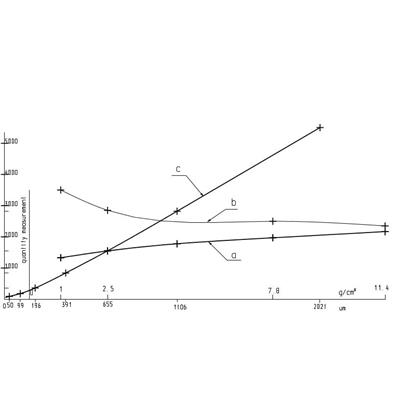

Ilustracją średniej prędkości sedymentacji cząstek jest krzywa b na rys. 3. Jeśli do prędkości sedymentacji dodamy prędkość Vp, która jest prędkością zasysania cząstek przez analizator, to otrzymamy krzywą a na rys 3

Kalibrując cząstki kuliste według wielkości i ciężaru właściwego, możemy posłużyć się krzywą c, która przedstawia jednakowe co do ciężaru właściwego, ale różne pod względem wielkości, cząstki. Na rys. 3 krzywa c przedstawia charakterystykę szerokości cząstek kulistych dla jednakowego ciężaru właściwego równego 2,5 g/cm^3.

Więcej takich krzywych c pozwala wyznaczyć spektrum pomiarowe różnych cząstek kulistych, żeby to uzyskać należy mieć wiele wzorów kulistych z różnych materiałów o różnym ciężarze właściwym.

Różne prędkości cząstek w rurce zasysającej dają rozrzut wyników szerokości dla cząstek kulistych, ale moda z takiego pomiaru już dla kilkudziesięciu cząstek ma wartość dokładną i powtarzalną.

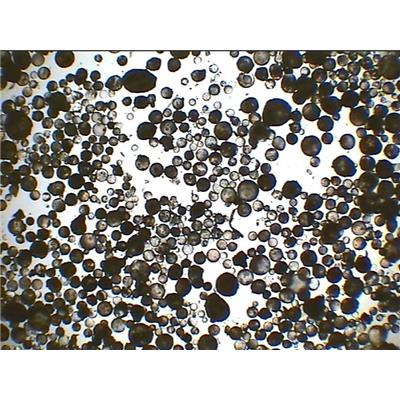

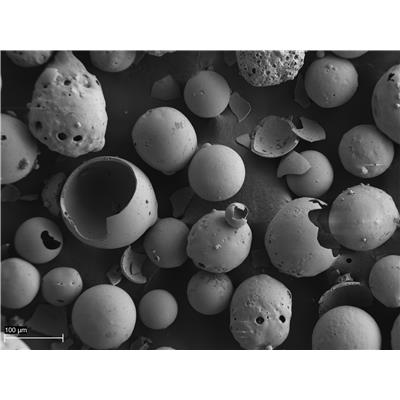

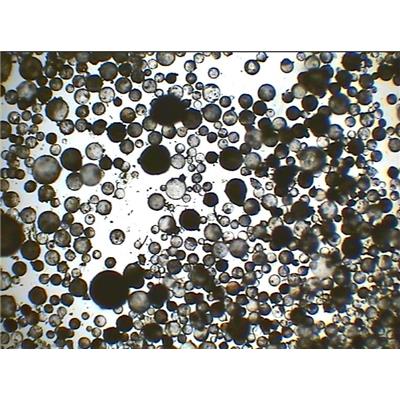

Fig. 4. Zdjęcie mikrosfer F150 w dużym powiększeniu

Na Rys. 4 przedstawiono zdjęcie mikrosfer F150 w dużym powiększeniu, gdzie można zobaczyć budowę mikrosfer. Zbiór składa się z prawie idealnych sfer (Wk=1), z cząstek o nieregularnych kształtach i rozbitych skorup. To wyjaśnia rozrzut pomiarów wielkości cząstek. Do rozrzutu pomiarów wielkości przyczynia się również różne wypełnienie mikrosfer, które zmienia ciężar właściwy poszczególnych cząstek.

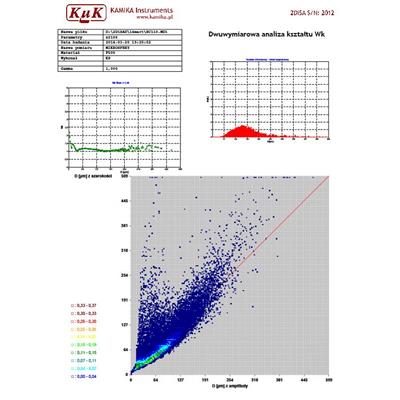

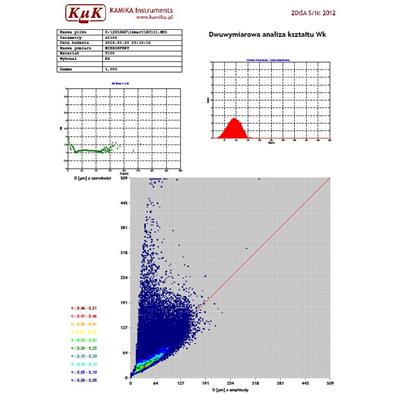

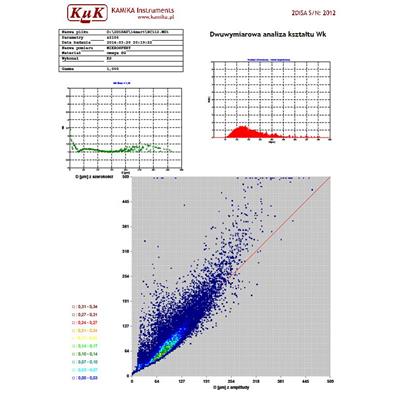

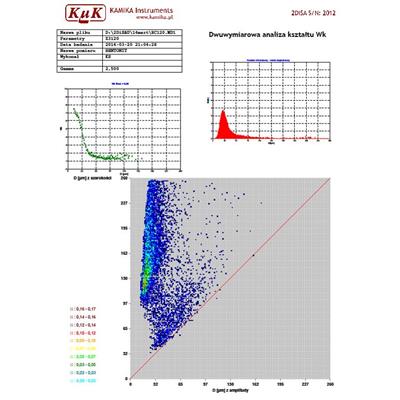

Wyniki pomiarów mikrosfer przedstawione są na rys. 5, 7, 9. Pomiarom odpowiadają zdjęcia mikroskopowe 6, 8, 10. Na wykresie 5 przedstawiony jest na osi poziomej rozkład amplitudy, czyli wielkości cząstek, a na osi pionowej rozkład szerokości cząstek. Większość cząstek znajduje się w strefie przekątnej. Przekątna określa położenie dla idealnych kul, im dalej od przekątnej, tym cząstki wolniej się poruszają, co może być spowodowane kształtem lub ciężarem właściwym cząstki. Najczęściej kształt małych cząstek wynika z uszkodzenia większych i dlatego na wykresie rosną „lewostronne kominy". Tam mogą się znajdować cząstki długie, ale cienkie, ustawione podczas ruchu w przestrzeni pomiarowej swoim najmniejszym oporem aerodynamicznym.

Fig. 5. Wyniki pomiarów mikrosfer F500

Fig. 7 Wyniki pomiarów mikrosfer F150

Fig. 9. Wyniki pomiarów mikrosfer omega SG

Fig. 10. Widok mikrosfer omega SG

Wyniki pomiarów dla mikrosfer F500 i omega SG są prawie podobne, tylko mikrosfery F150 mają mniejszy zakres wymiarów i więcej drobnych zanieczyszczeń. F150 ma bardziej niż dwa pozostałe zbiory mikrosfer skoncentrowane cząstki kuliste, co potwierdza fotografia (rys 4 i 9), dlatego średni współczynnik kształtu WK dla trzech próbek mikrosfer jest podobny, natomiast zmiany WK dla poszczególnych wymiarów frakcji mikrosfer będą się znacznie różniły. Uzasadniają to zmiany skal umiejscowione z lewej strony głównego wykresu.

Dla porównania z mikrosferami wykonano pomiar bentonitu - Rys. 11., który ma budowę płytkową. Średni współczynnik kształtu zmienił się z 1,16 dla mikrosfer do 5,08 dla bentonitu. Całość rozkładu bentonitu znajduje się w zupełnie innej strefie wykresu niż rozkład cząstek mikrosfer.

Fig. 11 Wyniki pomiarów bentonitu

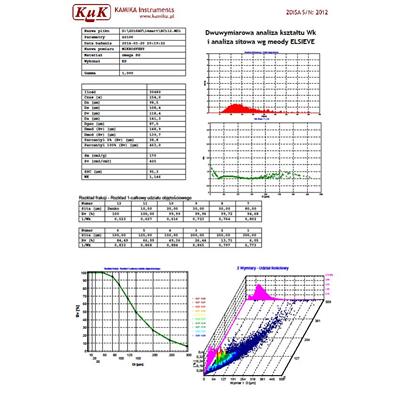

Na rys. 12 przedstawiono inny komplet wyników, rozszerzony przez dodanie tabeli z różnymi średnimi średnicami i powierzchnią właściwą. Tym samym programem można określić rozkład siłowy cząstek z jednoczesnym określeniem współczynnika kształtu, dla każdego sita. Dodatkowo przestrzenny wykres przedstawia rozkład wielkości cząstek wspólny dla dwóch wymiarów i oddzielnie dla każdego z dwóch wymiarów.

Fig 12. Rozszerzone wyniki pomiarów mikrosfer omega SG

Przedstawione wyniki pomiarów nie wyczerpują wszystkich możliwości oprogramowania, które umożliwia optymalizację ważnych procesów technologicznych.

Wnioski:

- Przedstawiony analizator 2DiSA może sprawnie pomierzyć i opisać kształt cząstek w dwóch wymiarach na różnych płaszczyznach.

- Szczególnie przydatny może być do oceny materiałów składających się z mikrosfer.

Literatura:

- Kamiński S., Kamińska D. " Porównanie metod pomiaru granulacji materiałów ziarnistych" CHEMIK 2012, 66, 5, 406-411

- Kamińska D., Kamiński S., The use of Kamika equipment for examination of distributions of particles in coal dust and ash, as well as for measurements of dust content in flue gases - proceedings of the IV International Scientific and Practical workshop "Ashes and slags from TPPs – removal, transport, processing, landfilling", Moscow, 19-20 April, 2012 - M: MPEI - Publishers, 2012 P173-178

- Orzechowski. Z. "Przepływy dwufazowe", Państwowe Wydawnictwo Naukowe, Warszawa, 1990

- Autor:

- Stanisław Kamiński, Dorota Kamińska, KAMIKA Instruments

- Źródło:

- www.kamika.pl

- Dodał:

- KAMIKA Instruments Sp. z o.o.

Czytaj także

-

Analizator AWK 3D, urządzenie do pomiaru uziarnienia i kształtu cząstek...

ABSTRAKT Zbudowano analizator AWK 3D służący do: trójwymiarowego pomiaru w warunkach laboratoryjnych uziarnienia materiałów sypkich (w tym...

-

Dlaczego jakość części do maszyn rolniczych ma znaczenie dla trwałości...

Współczesne rolnictwo a odpowiedzialna eksploatacja maszyn Nowoczesne gospodarstwa rolne coraz częściej inwestują w zaawansowane technologicznie...

-

-

-

-