pomiar on-line, uziarnienie, analizator, cząstki, sita mechaniczne, kontrola produkcji, kształt ziar

ABSTRAKT

Zbudowano analizator AWK 3D służący do: trójwymiarowego pomiaru w warunkach laboratoryjnych uziarnienia materiałów sypkich (w tym określania kształtu) np. surowców mineralnych (drobnych kruszyw, żwiru, grubych piasków) węgla, nasion roślin oraz granulatów spożywczych czy nawozów sztucznych w zakresie od 0.2 do 15 mm. Analizator pozwala na pełną symulację pomiarów według sit mechanicznych i szybką kontrolę granulacji materiałów. Może być wykorzystany do optymalizacji procesu mielenia czy doboru mieszanek.

Oprócz pomiarów laboratoryjnych analizator AWK 3D może być użyty do pomiarów

on-line. W artykule zostało opisane przykładowe wdrożenie do pomiarów podczas produkcji nawozów sztucznych przy wykorzystaniu próbnika pobierającego nawóz z linii produkcyjnej.

Analizator AWK 3D pozwala na szybką kontrolę uziarnienia w czasie produkcji np. nawozów granulowanych. Dodatkowo dzięki analizie kształtu ziaren, umożliwia kontrolę pracy granulatora i podniesienie jakości produkcji.

Dla kontroli kształtu np. kulistości cząstki opracowano metodę optyczno-elektroniczną, która pozwala jednocześnie zmierzyć wymiar cząstki w dwóch prostopadłych do siebie kierunkach. Kształt cząstki opisuje współczynnik Wk, który jest prostym stosunkiem wymiaru maksymalnego "d" do wymiaru minimalnego "s" cząstki

WPROWADZENIE

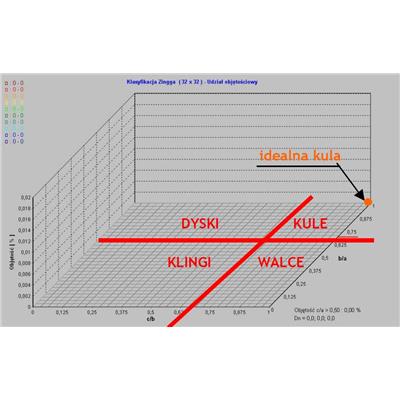

Określenie wielkości i kształtu ziaren jest niezwykle użyteczne w badaniach naukowych oraz w wielu zastosowaniach przemysłowych. W literaturze światowej do analizy kształtu ziaren wykorzystywana jest najczęściej klasyfikacja Zingga. Na podstawie tej klasyfikacji wyróżnia się cztery podstawowe formy (kształty) ziaren: dysk, kulę, klingę i walec (Fig. 1). Znając trzy wymiary ziarna skorelowane z trzema głównymi osiami, a mianowicie oś długa - długość a, oś średnia - szerokość b, oś krótka - grubość c, oraz opierając się na stosunku b/a i c/b tych osi, wymienione kształty zdefiniowane są w następujący sposób: dysk (b/a>2/3 i c/b<2/3), kula (b/a>2/3 i c/b>2/3), klinga (b/a<2/3 i c/b<2/3), walec (b/a<2/3 i c/b>2/3).

Fig. 1 Diagram pokazujący klasyfikację Zingga

Tak zdefiniowane kształty zajmują na diagramie oddzielne pola. W literaturze używa się ponadto inne terminy dla określenia kształtu ziaren, np. elipsoidalny, wrzecionowaty, dyskoidalny.

Wielkość ziaren różnorodnych materiałów waha się najczęściej w przedziale od części milimetra do kilku milimetrów.

SPOSOBY SZYBKIEGO POMIARU TRÓJWYMIAROWEGO

Dla szybkiego trójwymiarowego pomiaru bardzo wygodna w użyciu jest metoda skanowania spadającego ziarna, która wykorzystywana jest w analizatorach optyczno elektronicznych, np. analizatorze AWK 3D.

W tego typu analizatorach dwa wymiary otrzymuje się na podstawie pomiarów optycznych przetworników, a trzeci wymiar określa się na podstawie ilości skanowań każdego ziarna. Kierunek i sposób spadania regulowany jest przez specjalnie ukształtowaną rynnę, po której ziarna przesyłane są z zasobnika do przestrzeni pomiarowej. Duża częstotliwość skanowań, rzędu 500 kHz i 12 bitowa rozdzielczość pomiarów zapewnia dokładność tej metody pomiarowej.

Na podstawie pomierzonych wymiarów ziaren można je segregować według przedziałów (klas) wymiarowych, zgodnie z analizą sitową. Oprócz tego wykonane pomiary umożliwiają wszelkie analizy ilościowo-wymiarowe.

POMIAR TRÓJWYMIAROWY 3D

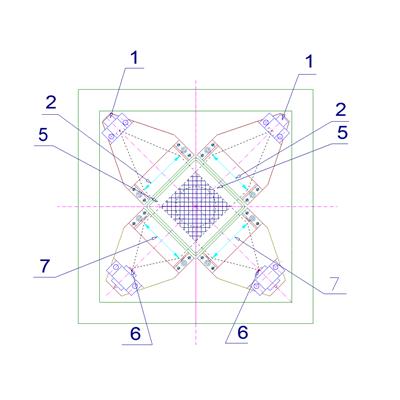

W analizatorze AWK 3D stworzona jest płaszczyzna optyczna (przestrzeń pomiarowa), wspólna dla dwóch jednakowych przetworników optycznych usytuowanych do siebie prostopadle (Fig. 2).

Przy pomocy takich przetworników można uzyskać ciąg wyników opisujących profile powierzchni poruszającego się ziarna z dwóch kierunków i jednakową długość tych profili w trzecim kierunku.

Przetwornik optyczny (Fig. 2) składa się z promiennika [1] oświetlającego układ optyczny [2], który formuje równoległą wiązkę promieniowania [3] o grubości kilkuset m. Układ optyczny [4] skupia promieniowanie wiązki [3] na fotoelemencie [5]. Przestrzeń pomiarowa zawarta jest pomiędzy układem optycznym [2] i [4]. Jeżeli przez przestrzeń pomiarową spadnie ziarno, to spowoduje ono rozproszenie promieniowania i zmianę natężenia prądu płynącego przez fotoelement. Zmiana natężenia będzie proporcjonalna do wymiaru spadającego elementu.

OPIS METODY POMIAROWEJ

Gdy w przestrzeni pomiarowej brak jakichkolwiek cząstek, to na wyjściu [5] z przedwzmacniacza płynie prąd stały wynikający z oświetlenia fotodiody.

Każda cząstka przelatująca przez przestrzeń pomiarową powoduje powstanie impulsu elektrycznego. Istnieje ścisła zależność pomiędzy maksymalnym wymiarem ziarna a amplitudą impulsu elektrycznego. Zmierzone i policzone impulsy pozwalają jednoznacznie, dokładnie i powtarzalnie określić zbiór ziaren w jednostkach elektrycznych, to jest w kanałach przetwornika, które można zapisać w pamięci komputera.

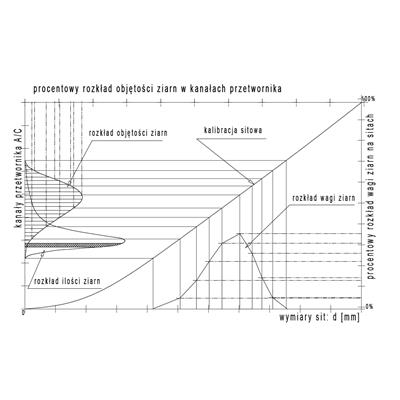

Zapisany w pamięci komputera, w postaci rozkładu statystycznego ilości i wielkości zbiór ziaren, po przeliczaniu na rozkład objętościowy, można porównać z rzeczywistymi pomiarami według sit mechanicznych.

Jak przestawiono na Fig. 3 z powyższego porównania można uzyskać charakterystykę, która będzie kalibracją sitową optyczno-elektronicznego przyrządu pomiarowego.

Fig. 3. Kalibracja sitowa przyrządu optycznego

Kalibracja jest przypisana dla określonego materiału składającego się z typowych co do kształtu, ale różnych wielkości ziaren.

W przypadku ziaren o kształcie innego typu należy zrobić inną kalibrację i stworzyć bibliotekę kalibracji sitowych.

Z biblioteki takich kalibracji zapisanych w komputerze można wybrać właściwą i przeliczyć statystycznie rozkład cząstek zapisanych w jednostkach elektrycznych na wymiary rzeczywiste i dokładnie zasymulować pomiary sitowe. Metoda ta została nazwana ELSIEVE i jest chroniona patentem RP nr P379496.

Powierzchnia pomiarowa analizatora AWK 3D może być dowolnie duża. Ze względów praktycznych ograniczono ją do wymiarów 40x40 mm, w której można zmierzyć ziarna o maksymalnej wielkości około 30 mm.

Dla płynnego pomiaru wielu ziaren został opracowany dozownik z uchylną i wibracyjną rynną. Rynna stabilizuje sposób opadania ziaren przez przestrzeń pomiarową. Częstotliwość i amplituda drgań rynny jest sterowana przez program komputerowy. Wielkość tych parametrów jest zależna od liczby ziaren spadających i pomierzonych w przestrzeni pomiarowej w jednostce czasu, czyli prędkości pomiaru. Jeśli prędkość pomiaru wzrasta, to częstotliwość i amplituda drgań rynny zmniejszają się. Następuje ograniczenie liczby spadających ziaren oraz automatyczne spowolnienie pomiaru. Sprzężenie amplitudy i częstotliwości drgań rynny z prędkością pomiaru służy wyrównaniu liczby spadających ziaren przez przestrzeń pomiarową do wartości niepowodującej koincydencji ziaren podczas pomiaru.

PRZYKŁADOWE WYNIKI

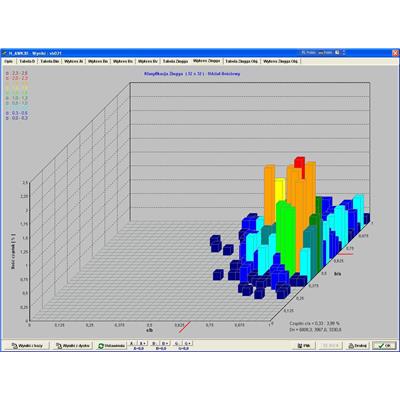

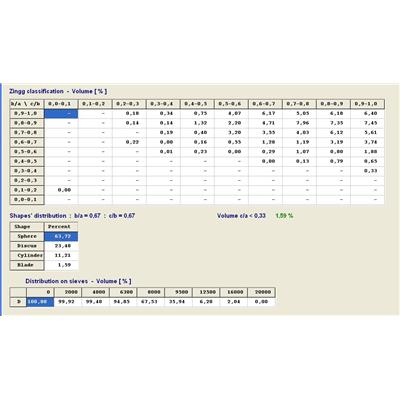

Dla przeprowadzania typowej analizy, wykonywanej z dokładnością ±1%, wystarczy posłużyć się dwumilionową matrycą kształtów ziaren. W każdym miejscu matrycy można zapisać dowolną liczbę ziaren, następnie na podstawie współrzędnych matrycy obliczyć ich objętość, kształt i udział objętościowy w całym zmierzonym rozkładzie ziaren. Dla oceny kształtu ziaren posłużono się klasyfikacją Zingga. Wyniki pomiarów przedstawiono na Fig. 4. Pod wykresem pokazane są wyniki tabelaryczne, gdzie podany jest procent objętości ziaren o różnych kształtach, sumaryczna objętość cząstek o kształcie kuli, walca, dysku i klingi (porównaj z Fig. 1). Dodatkowo wyliczona jest zawartość procentowa cząstek niekształtnych, tak samo jak przy pomocy suwmiarki Szulca.

Do wyników pomiaru dołączona jest analiza sitowa, obliczona według metody „ELSIEVE" symulującej wyniki pomiaru według sit mechanicznych.

Fig.

4 Zebrane wyniki pomiarów wg analizy Zingga, suwmiarki Szulca (Vo

Fig.

4 Zebrane wyniki pomiarów wg analizy Zingga, suwmiarki Szulca (Vo

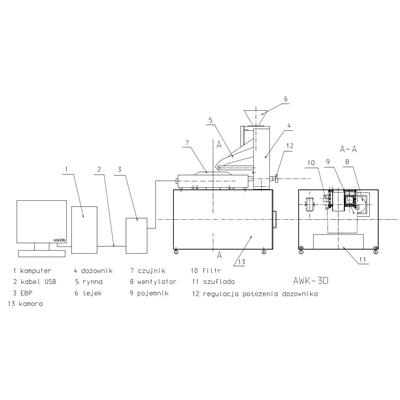

BUDOWA ANALIZATORA AWK 3D

Analizator AWK 3D, przedstawiony na Fig. 5, jest wyposażony w elektroniczny blok pomiarowy [3], do którego podłączone są dwa niezależne tory pomiarowe wielkości cząstek, łącznie z licznikiem pomiarów, co daje możliwość określania kształtu cząstek w trzech wymiarach.

Elektroniczny blok pomiarowy [3] jest podłączony do komputera [1].

Proces pomiarowy sterowany jest automatycznie po wprowadzeniu danych z klawiatury

komputera.

Układ dozujący składa się z dozownika [4] z drgającą rynną [5]. Drgania powoduje wirujący silniczek elektryczny oraz wspomaganie ultradźwiękowe.

Do rynny [5] cząstki podawane są z lejka zasypowego [6]. Wielkość lejka dobiera się zależnie od wielkości przesypywanych ziaren.

Dozownik [4] przesypuje cząstki z lejka [6] przez czujnik pomiarowy cząstek [7] do pojemnika znajdującego się pod przyrządem. Po zakończonym pomiarze analizator automatycznie kończy dozowanie i opracowuje wyniki, które w pełni symulują pomiary według sit mechanicznych.

Fig. 5. Schemat budowy AWK 3D w wersji laboratoryjnej.

Wersja laboratoryjna służy do wykonywania pojedynczych pomiarów. Zmierzone cząstki wpadają do pojemnika [9], a pył jest wychwytywany podczas pomiaru przez filtr [10]. Układ filtracyjny zabezpiecza atmosferę w laboratorium przed zanieczyszczeniem.

BUDOWA ANALIZATORA AWK 3D- WERSJA PRODUKCYJNA.

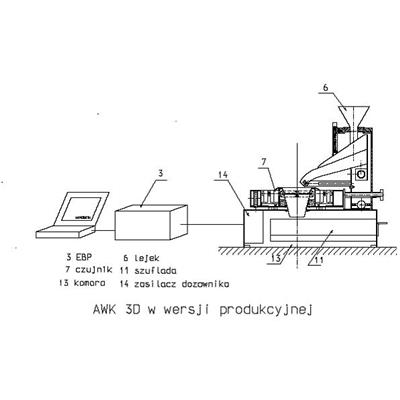

W wersji produkcyjnej analizatora AWK 3D, przedstawionej na Fig. 6, zrezygnowano ze szczelnej komory z układem filtracyjnym.

Fig. 6. Schemat budowy systemu AWK 3D w wersji produkcyjnej.

Komora [13] jest bez dna i może być wyposażona w szufladę. Pozostałe elementy analizatora są bez zmian. Zmierzone ziarna, gdy nie ma szuflady mogą opaść do pojemnika poniżej analizatora. Analizator w wersji produkcyjnej ma dobrze zabezpieczone złącza elektryczne i możliwość współpracy z automatyką pobornika nawozu z taśmy produkcyjnej.

Pomiary z taśmy produkcyjnej odbywają się w następujący sposób:

- Pobornik co 15 minut pobiera granulat z taśmy, który przesypuje się do lejka [6].

- Wówczas uruchamia się automatycznie pomiar uziarnienia i dopóki trwa pomiar jest blokowany pobornik. Pomiar uziarnienia trwa nie dłużej niż 10 minut. Po zakończonym pomiarze odblokowane jest działanie pobornika, a wyniki są archiwizowane i przesyłane do sieci.

- W czasie pomiaru w czasie rzeczywistym wyświetlane są na ekranie komputera wyniki pomiaru analizy sitowej. Wyniki te porównywane są z zadaną normą i w razie przekroczenia wartości normowych wyświetlane jest ostrzeżenie lub alarm (zależnie od stopnia przekroczenia).

- Odległość pomiędzy miejscem pomiaru a miejscem obserwowania wyników pomiarów w czasie rzeczywistym może dochodzić do 100m.

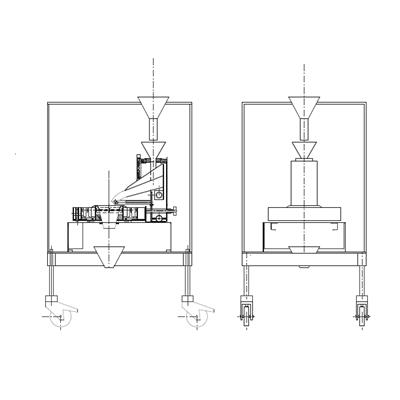

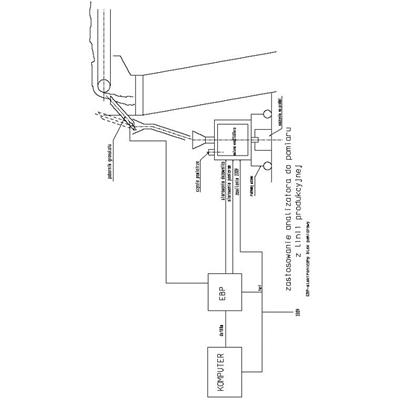

MONTAŻ ANALIZATORA AWK 3D NA LINII PRODUKCYJNEJ SZTUCZNEGO NAWOZU GRANULOWANEGO.

Analizator AWK 3D ustawia się w specjalnej zamkniętej szafce ochronnej, jak pokazano na Fig. 7, obok przesypu przy taśmie. Specjalnym pobornikiem około 100 razy na dobę pobiera się porcje nawozu i mierzy się rozkład uziarnienia. Schemat montażu AWK 3D na linii produkcyjnej pokazany jest na Fig. 8. Program pomiarowy umożliwia kontrolę on-line składu granulometrycznego. Wyniki pomiarów zapisywane są na dysku twardym komputera i przesyłane do sieci. W przypadku złej oceny uziarnienia wywoływany jest alarm dźwiękowy i wizualny na monitorze komputera.

Fig.7. Umiejscowienie AWK 3D w szafce ochronnej.

Fig. 8 Schemat montażu systemu AWK 3D na linii produkcyjnej

Przykładem zastosowania analizatora AWK 3D do przemysłowych pomiarów on-line może być wdrożenie laboratoryjnego przyrządu do kontroli produkcji granulowanego nawozu sztucznego.

Przyjęto następujące założenia do projektu:

- bardzo bliska współpraca z Działem Badań i Rozwoju;

- założenie: bieżący pomiar wielkości i kształtu granulek superfosfatu;

- kupno urządzenia laboratoryjnego , obadanie procesu produkcyjnego i włączenie analizatora w ciąg produkcyjny;

- pomiary on-line: 6 miesięcy od zakupu;

- pełne wdrożenie: 1 rok.

Pomiary w czasie rzeczywistym pozwalają natychmiast wykryć i zareagować na problemy w trakcie procesu produkcyjnego, co daje duże oszczędności.

Po uruchomieniu pomiaru okazuje się okno pomiarowe. Ekran ten podczas pomiaru granulek jest przeliczany co 5 s.

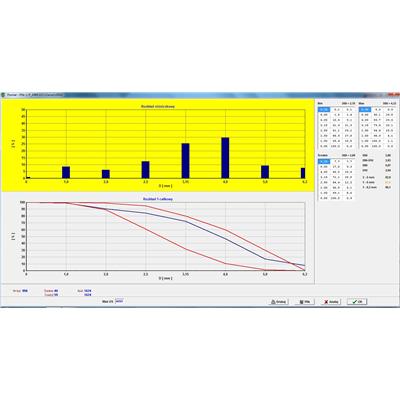

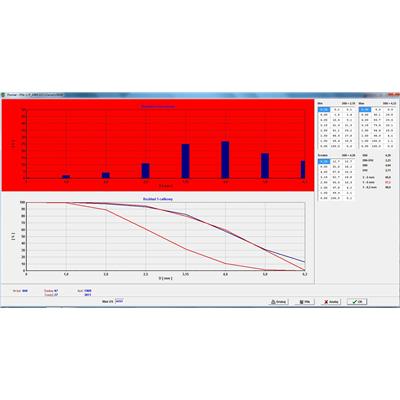

Wizualizacja rozkładu cząstek na wykresach różniczkowym i 1-całkowym sterowana jest przez liczby L1 i L2, a kolor tła wykresu – żółty i czerwony określony jest przez różnicę masy na sicie 1 i 5:

Gdy wartość różnicy na sitach S1-S5 < 92 (ta wartość może być zmieniona) to na górnym ekranie wyświetla się kolor żółty, w przypadku, gdy S1-S5 < 90, to wyświetla się kolor czerwony, co pokazano na Fig. 9

Fig. 9 Przykładowe zrzuty ekranów z pomiarów on-line.

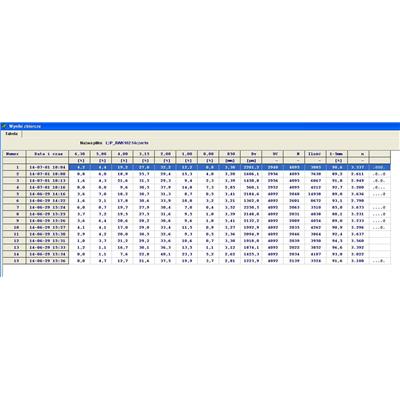

Po zakończonych lub przerwanych pomiarach można odczytać wyniki zbiorcze, pokazane na Fig. 10.

Fig. 10. Przykładowy zrzut ekranu z wyników zbiorczych.

Zakończone pomiary rejestrowane są jako wyniki zbiorcze w pamięci komputera sterującego pomiarem i na serwerze. Z tabeli wyników zbiorczych można odczytać:

- datę i czas pomiaru,

- procentową zawartość wagi nawozu na każdym założonym sicie,

- medianę rozkładu czyli D5V i średnią objętość na średnicę Granul DV.

Poza tym rejestrowane są parametry kontroli:

- analizatora

- dozownika

- transportu nawozu

- utrzymywania granulacji w normie

- przekroczenia norm

Każdemu parametrowi odpowiada w ostatniej kolumnie odpowiednio usytuowany znak @, który świadczy o złej pracy danego elementu całego systemu,

Jeśli w ostatniej kolumnie nie ma żadnego znaku @, to znaczy, że system pracuje niezawodnie, a produkcja jest w toku.

Ostatnia kolumna wyników zbiorczych jest użyteczna dla DyrekcjiNatomiast baza ze szczegółowymi wynikami pomiarów, identycznymi jak dla przyrządu laboratoryjnego, co pokazano na Fig. 4 dostępna jest dla kierownika produkcji, technologów, działu Badań i Rozwoju.

DOŚWIADCZENIA UŻYTKOWANIA ANALIZATORA AWK 3D Z PUNKTU WIDZENIA PRODUCENTA NAWOZÓW SZTUCZNYCH.

W procesie przemysłowego wytwarzania nawozów granulowanych, jednym z niepomijalnych etapów kontroli jakości jest analiza sitowa produktu gotowego. W LUVENIE wykorzystywany jest do tego analizator optyczny AWK 3D firmy Kamika.

Urządzenie zaprojektowane jako sprzęt typowo laboratoryjny zostało w wyniku wspólnej pracy zaadoptowane do pracy na instalacji produkcyjnej.

Urządzenie okazało się odporne na działanie agresywnego środowiska na hali produkcyjnej (przede wszystkim zdecydowanie kwaśnego, a przez to korozyjnego pyłu).

W trakcie eksploatacji ujawniają się oczywiście pewne problemy (zawieszanie się nawozu na rynnie dozownika, kwestia styku na złączach), ale są one po kolei eliminowane.

Urządzenie umożliwia nam wykonanie pełnej analizy sitowej, łącznie z policzeniem wartości wielkości ziarna D (średnia wielkość ziarna D50 i wartości D90 i D10) na uprzednio zdefiniowanych wirtualnych sitach, które "emulują" sita klasyczne o dowolnie wybranym rozmiarze oczka.

Nakład czasu i pracy potrzebny do wykonania takiej analizy na AWK 3D jest oczywiście zdecydowanie niższy, niż gdyby analizę sitową wykonywać klasycznie - ręcznie na sitach mechanicznych.

Błędem było by stwierdzić, że jest to urządzenie całkowicie pozbawione wad - posiada ono skomplikowany i trudny w obsłudze interfejs programowy, pozostałość po laboratoryjnym rodowodzie urządzenia i na poprawie/ulepszeniu tego elementu skupiają się w tej chwili nasze wspólne wysiłki.

Reasumując: Urządzenie pracuje w naszym zakładzie już drugi rok, pojawiające się problemy są po kolei rozwiązywane, wykonanie analizy sitowej jest zdecydowanie szybsze i pomimo niedoskonałości urządzenia w jego aspekcie programowym (co głęboko wierzymy uda się nam w nieodległym horyzoncie czasowym poprawić) jesteśmy z jego działania zadowoleni

- Autor:

- Stanisław Kamiński, Dorota Kamińska, KAMIKA Instruments Kazimierz Kwiręg, Luvena S.A.

- Źródło:

- Konferencja Granulacja 2015, Nałęczów, maj 2015; strona www.kamika.pl

- Dodał:

- KAMIKA Instruments Sp. z o.o.

Czytaj także

-

Pomiar kształtu i uziarnienia mikrosfer

Powszechnie przyjęte optyczno-elektroniczne metody pomiarowe [1], dla uproszczenia obliczeń, przyrównują do kuli każde zmierzone ziarno o dowolnym...

-

Zbyt duży karton to nie tylko niepotrzebny koszt

Z pozoru to drobiazg - większe pudełko, trochę więcej taśmy, może garść wypełniacza, ale w praktyce każdy nadmiarowy cm w opakowaniu to koszt,...

-

-

-

-

-

-